Trong đợt bùng phát bệnh thương hàn nghiêm trọng vào năm 1907 ở Mỹ, một giáo viên ở Philadelphia đã cắt giấy thành hình vuông, vì vậy học sinh không phải lau khô tay trên cùng một chiếc khăn vải. Công ty giấy Scott® (ngày nay Kimberly-Clark) đã nghe về giải pháp sáng tạo của cô ấy – và chiếc khăn giấy đã ra đời!

Ngày nay, khăn giấy rất phổ biến đến nỗi chúng ta hiếm khi cho nó một ý nghĩ thứ hai. Tuy nhiên, nhiều người không biết về các phương pháp sản xuất phức tạp liên quan đến sản xuất nhu cầu thiết yếu hàng ngày này.

Sự xuất sắc của sản phẩm khăn giấy được đo theo độ thấm hút, trọng lượng cơ bản, độ dày, số lượng lớn, độ sáng, độ căng, vẻ ngoài và sự thoải mái. Rõ ràng, tất cả các khăn tay không được tạo ra giống nhau. Chúng ta cùng khám phá một số khái niệm cơ bản về các công nghệ máy xeo giấy:

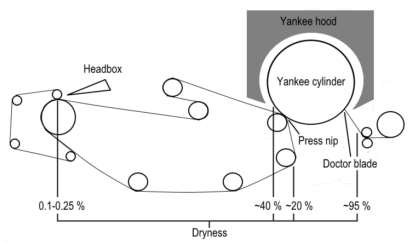

Light Dry Crepe (LDC)

Đây là công nghệ truyền thống phổ biến nhất hiện nay. Bột giấy được chuyển tới thùng đầu, thoát nước tại phần lưới, mền đến phần ép giữa lô ép và lô sấy Yankee. Lô Yankee có đường kính lớn được làm nóng bằng hơi nước và có chụp Hood thổi khí nóng hoặc hơi nóng hỗ trợ. Lô Yankee được phun chất kết dính hay hóa chất phủ lô (Coating chemicals) để tạo điều kiện cho băng giấy bám vào lô sấy. Tờ giấy khô được hình thành và vẫn còn dính trên bề mặt lô Yankee, sau đó nó được tách ra bởi một lưỡi dao gọi là dao tạo chun (creping doctor). Quá trình này gọi là Creping

Công nghệ LCD thường tạo ra tờ giấy phẳng và mỏng. Quá trình ép được áp dụng để loại bỏ nước, làm thay đổi cấu trúc xơ sợi, và giảm khả năng hấp thụ của tờ giấy. Hơn nữa, creping làm giảm độ bền: về mặt cấu trúc, mô có xu hướng phân rã nhanh khi ướt.

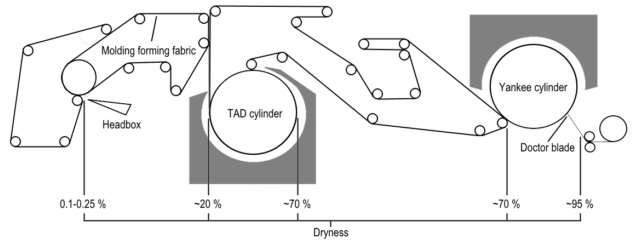

TAD (Through Air Dried)

Quá trình thông qua không khí khô (TAD) mang lại một sản phẩm mềm hơn và dễ thấm hơn so với công nghệ LDC thông thường. Quá trình TAD loại bỏ nước bằng chân không, sau đó thổi khí nóng qua băng giấy ẩm, tạo ra giấy có độ xốp cao và dợn sóng trong cấu trúc. Một loại mền đặc biệt vận chuyển băng giấy qua bộ phận TAD và sau đó chuy

ển đến lô sấy Yankee

.

Công nghệ TAD lần đầu tiên được sử dụng trong sản xuất vải không dệt và vải để làm khô sản phẩm. Những phương pháp sấy này đã được điều chỉnh phù hợp với khăn giấy towel và khăn giấy facial. So với LDC, khăn giấy được sản xuất bằng phương pháp TAD có độ xốp và khả năng thấm hút gấp hai lần cho cùng trọng lượng cơ bản.

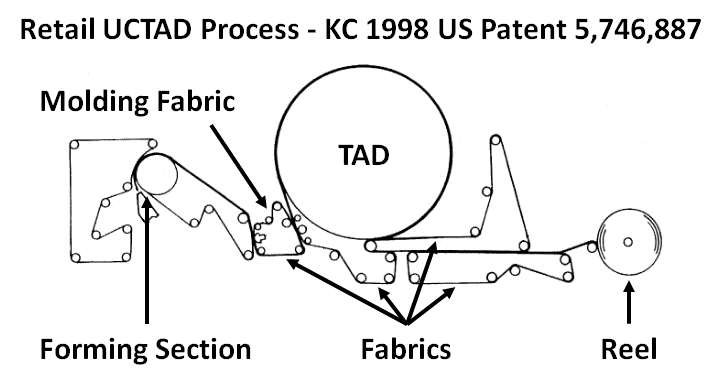

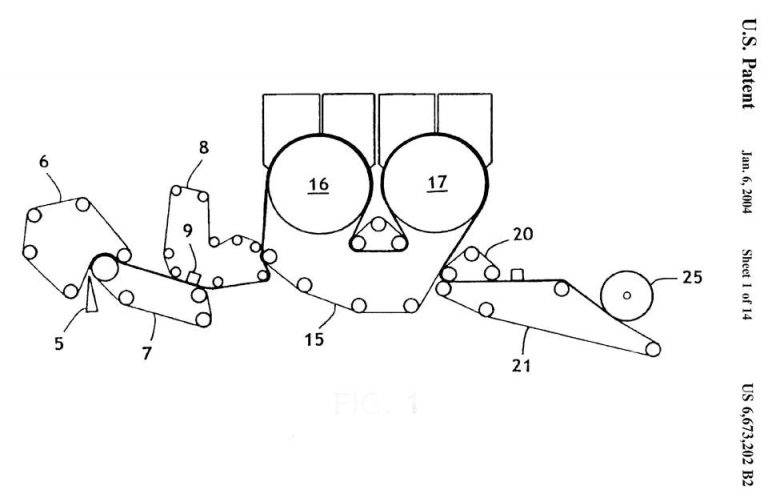

UCTAD (Un-Creped Through Air Dried)

Quá trình TAD là một bước tiến từ các phương pháp truyền thống, nhưng kỹ thuật này vẫn đòi hỏi phải qua công đoạn ép và creping. Tuy nhiên, công nghệ Un-Creped Through Air Dry (UCTAD) không qua các bước này.

Quy trình UCTAD không yêu cầu ép ướt bột giấy hoặc creping. Quá trình creping, tạo độ giãn cho giấy ở công nghệ TAD, được thay thế trong UCTAD thực hiện ở phần ướt

Hình 3: Máy xeo UCTAD với lưới đôi và bộ phận TAD, không dao tạo chun (Wendt et al. 1998)

Vì quy trình UCTAD không có công đoạn ép, tạo tờ giấy có cấu trúc xốp, tương đương với khả năng hấp thụ tốt hơn.

Ngoài ra, công nghệ UCTAD thân thiện hơn với môi trường vì phương pháp này giúp giảm mức tiêu thụ sợi gỗ tới 17%.

Double re-crepe (DRC)

Công nghệ này được tạo ra sản phẩm gần giống như 2 lớp từ sản phẩm 1 lớp giấy tissue. Phần creping nó giống công nghệ LCD như độ khô tại đó khoảng 70% gọi là wet-creped, sau đó băng giấy đi qua bộ phận in trước khi đi đến lô sấy Yankee số 2 và creping một lần nữa. Quá trình này tạo ra tời giấy rất mềm mại, nhưng chi phí sản xuất rất cao.

Ngoài ra còn các công nghệ khác như ATMOS (Advanced tissue molding system) của Voith và NTT (New technology tissue) của Valmet phát triển.

Nguồn tham khảo!